Использование акустико-резонансного метода диагностики промысловых трубопроводов для определения несанкционированных врезок

Опубликовано: 12.10.2018

Ежегодно совместная работа нескольких подразделений ПАО «Оренбургнефть» приводит к обнаружению и ликвидации несанкционированных врезок в промысловые трубопроводы Компании. В частности, Управление эксплуатации трубопроводов (УЭТ) осуществляет целый комплекс мероприятий по обнаружению возможных несанкционированных врезок: обходы и объезды трубопроводов, облеты с помощью вертолетного и самолетного транспорта, проведение внутритрубной диагностики, отслеживание возможных неприходов по узлам учета нефти. Однако проблема обнаружения несанкционированных врезок по-прежнему актуальна, в связи с чем перед специалистами стоит задача поиска новых, экономически и технически обоснованных методов их обнаружения. В предлагаемой Вашему вниманию статье проанализированы результаты проведенных специалистами УЭТ и ООО «НТЦ «Нефтегаздиагностика» ОПИ акустико-резонансного метода диагностики трубопроводов с целью обнаружения несанкционированных врезок.

19.11.2016 Инженерная практика №07/2016 Колесников Дмитрий Владимирович Заместитель начальника Управления эксплуатации трубопроводов – Главный инженер УЭТ ПАО «Оренбургнефть» Савицкая Елена Иосифовна Начальник отдела инжиниринга и повышения надежности трубопроводов ПАО «Оренбургнефть» Кислинский Олег Юрьевич Ведущий инженер отдела инжиниринга и повышения надежности трубопроводов ПАО «Оренбургнефть»Одна из актуальных и сложных проблем при эксплуатации промысловых трубопроводов состоит в обнаружении несанкционированных отборов нефти, или иначе – несанкционированных врезок в трубопроводы. Данная преступная деятельность третьих лиц наносит значительный экономический ущерб предприятию, поскольку влечет за собой штрафы за загрязнение природной среды, дополнительные затраты на локализацию и ликвидацию последствий аварий и инцидентов на трубопроводах, а также упущенную выгоду от реализации нефти.

В выпуске «Инженерной практики» №10-2015 была опубликована статья Первого заместителя генерального директора, главного инженера ООО «НТЦ «Нефтегаздиагностика» Евсеева С.В. с соавторами «Акустический метод диагностики промысловых трубопроводов». Изучив данную статью, специалисты управления эксплуатации трубопроводов ПАО «Оренбургнефть» предложили целенаправленно оценить эффективность акустико-резонансного метода диагностики трубопроводов в отношении обнаружения несанкционированных врезок.

ТЕОРЕТИЧЕСКАЯ ОСНОВА МЕТОДА

Метод акустико-резонансной диагностики базируется на вибрации отдельных элементов трубы под воздействием пульсации давления в трубопроводе и эмиссии сигналов акустических частот, которые распространяются по транспортируемой среде. Оценка технического состояния трубопровода осуществляется в соответствии с разработанными критериями, связывающими виброэмиссионные свойства дефекта с вероятностью образования течи.

С помощью данного метода можно выполнять диагностику трубопроводов надземной и подземной, канальной и безканальной прокладки диаметром от 80 мм, находящихся в эксплуатации при внутреннем давлении более 0,25 МПа и обязательном наличии тока транспортируемой среды по трубопроводу. Основной плюс применения данного метода заключается в отсутствии необходимости изменения давления при диагностике – трубопровод работает в обычном режиме.

Для понимания физики процесса локальные утонения на трубе можно рассматривать как мембрану. Решение задачи о колебаниях мембраны на трубе представлено в ряде фундаментальных работ по гидроакустике. Они показывают, что основной параметр колебания – частота – зависит от соотношения толщин ненарушенной части трубы и дефекта и линейных размеров последнего: чем меньше дефект, тем выше частота колебания. Проведенная оценка показала, что дефект размером 200-300 мм обладает собственной частотой колебаний около 1000 Гц. Учитывая большое многообразие коррозионных дефектов на трубопроводах, наиболее вероятный частотный диапазон сигналов эмиссии, распространяющихся по транспортируемой среде, составляет от 100 до 5000 Гц.

Поверхность трубы состоит из отдельных элементов (интервалов) вибрации. Одним из параметров вибрации этих элементов служит собственная частота вибрации, которая зависит, в первую очередь, от площади элемента. При использовании АР-метода исследуются сигналы в диапазоне частот от 500 до 3000 Гц. Силовым фактором, который приводит к вибрации элемента трубы, служит пульсация давления в транспортируемой среде. В большей степени она обусловлена турбулентностью движения транспортируемой среды. При этом пульсация давления в среде должна быть достаточной для «раскачивания» элементов. В связи с этим в число обязательных условий для диагностики рассматриваемым методом входят скорость течения транспортируемой среды около 1 м/с и давление не менее 0,25 МПа.

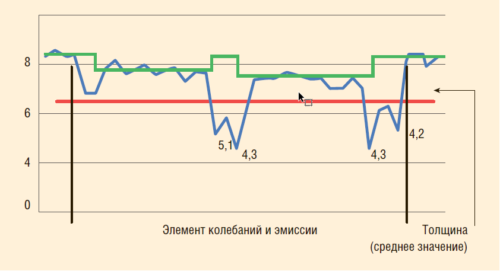

Пульсация давления в среде представляет собой серию уникальных по частоте импульсов. Когда частота импульса совпадает с собственной частотой колебания дефекта или близка к ней, последний вибрирует с наибольшей амплитудой (явление резонанса). При этом происходит наиболее интенсивное излучение (эмиссия) сигналов в окружающую среду (воздух), металл трубы и транспортируемый продукт. Амплитуда колебания дефекта и энергия сигнала, в частности эмиссия, зависят от толщины стенки трубы в месте дефекта, рис. 1.

Рис. 1. Определение мест утонения стенки трубы

Рис. 1. Определение мест утонения стенки трубы

ОПЫТНО-ПРОМЫШЛЕННЫЕ ИСПЫТАНИЯ

В июне 2016 года специалистами ПАО «Оренбургнефть» совместно с ООО «НТЦ «Нефтегаздиагностика» были проведены ОПИ метода АР-диагностики двух участков нефтепровода «УПСВ Курманаевская – УПН Бобровская».

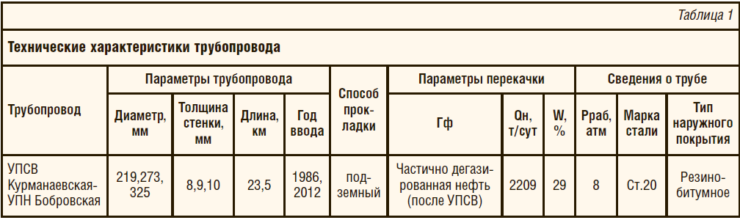

Таблица 1. Технические характеристики трубопровода

Таблица 1. Технические характеристики трубопровода

Объекты для проведения испытаний выбирались специалистами УЭТ на основании соответствия требуемым техническим характеристикам по давлению и наличию тока транспортируемой среды. Кроме того, на выбранных для обследования участках нефтепровода имелись ранее ликвидированные персоналом ПАО «Оренбургнефть» несанкционированные врезки. Число и местоположение врезок специалистам ООО «НТЦ «Нефтегаздиагностика» перед началом проведения работ известны не были.

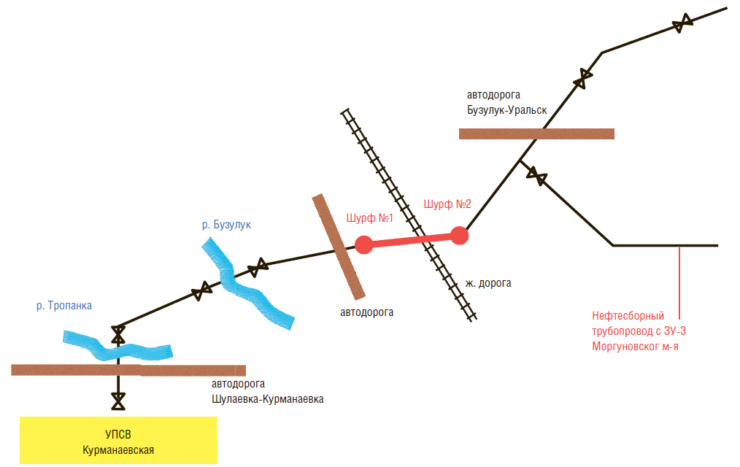

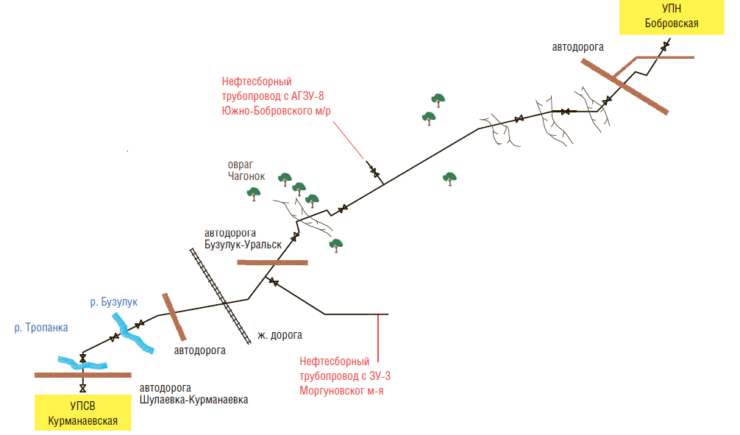

Технические характеристики выбранного для испытания трубопровода и его схема представлены в табл. 1 и на рис. 2 соответственно.

Рис. 2. Схема нефтепровода «УПСВ Курманаевская – УПН Бобровская»

Рис. 2. Схема нефтепровода «УПСВ Курманаевская – УПН Бобровская»

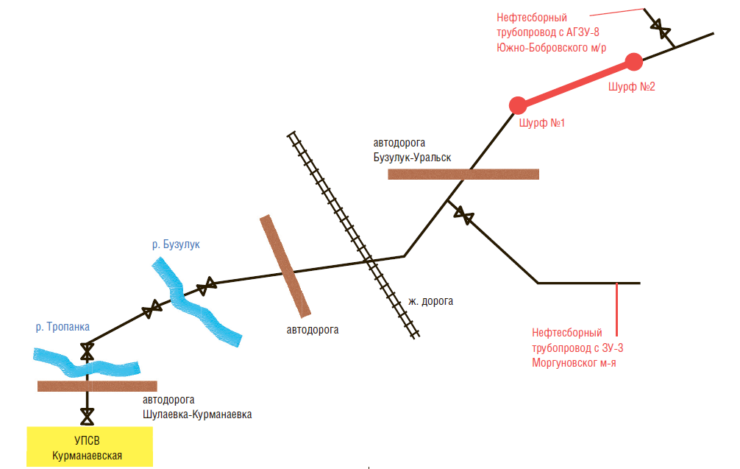

Обследование проводилось на двух участках нефтепровода (рис. 3, 4):

Рис. 3. Схема обследуемого участка №1

Рис. 3. Схема обследуемого участка №1

Рис. 4. Схема обследуемого участка №2

Участок №1. ПК50+18 – ПК52+62; протяженность – 244 м, диаметр – 273 8 мм.

Участок №2. ПК67+50 – ПК71+50; протяженность – 400 м, диаметр – 325 9 мм.

Рис. 4. Схема обследуемого участка №2

Участок №1. ПК50+18 – ПК52+62; протяженность – 244 м, диаметр – 273 8 мм.

Участок №2. ПК67+50 – ПК71+50; протяженность – 400 м, диаметр – 325 9 мм.

Рис. 5. Производство замеров

Рис. 5. Производство замеров

Шурфы изготавливались силами цеха эксплуатации и ремонта трубопроводов в рамках существующего землеотвода. Замер расстояния между шурфами производился комиссионно с помощью GPS-навигатора Garmin.

При подключении приборов проводится минимальное снятие изоляционного слоя трубопровода 50 50 мм с последующим его восстановлением (рис. 5). Время выполнения замера на одном участке – около 5 минут.

РЕЗУЛЬТАТЫ ЗАМЕРОВ. ИНТЕРПРЕТАЦИЯ ДАННЫХ

После завершения полевых работ специалисты ООО «НТЦ «Нефтегаздиагностика» проанализировали полученные данные с помощью специализированного программного обеспечения и представили следующие заключения:

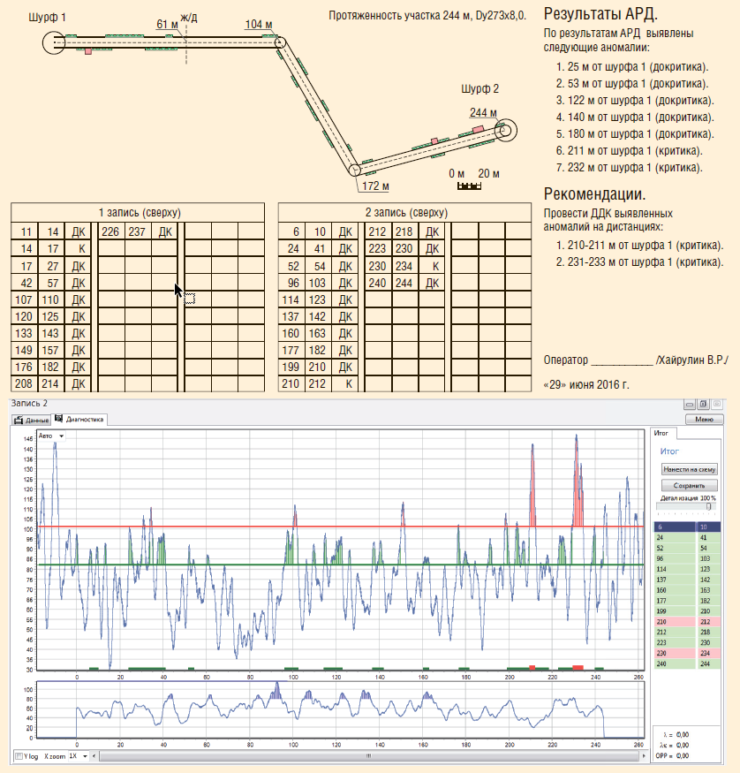

На участке №1 выявлены семь дефектов: пять докритичных и два критичных.

Местоположение возможных дефектов указывается с точностью 1-2 метра. Результаты представлены на рис. 6.

Рис. 6. Отчет по результатам АР-диагностирования участка №1 нефтепровода УПС «Курманаевка» –

УПН «Бобровка», принадлежащего ПАП «Оренбургнефть»

Рис. 6. Отчет по результатам АР-диагностирования участка №1 нефтепровода УПС «Курманаевка» –

УПН «Бобровка», принадлежащего ПАП «Оренбургнефть»

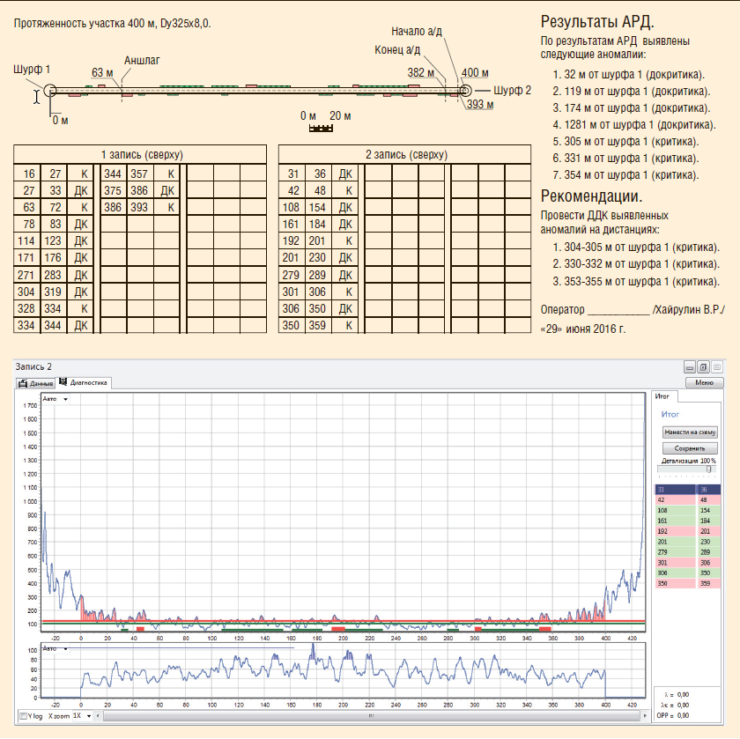

На участке №2 выявлены 7 дефектов: 4 докритичных и 3 критичных.

Местоположение возможных дефектов указывается с точностью 1-2 метра. (рис. 7)

Рис. 7. Отчет по результатам АР-диагностирования участка №2 нефтепровода УПС «Курманаевка» – УПН «Бобровка» 2 участок, принадлежащего ПАО «Оренбургнефть»

Рис. 7. Отчет по результатам АР-диагностирования участка №2 нефтепровода УПС «Курманаевка» – УПН «Бобровка» 2 участок, принадлежащего ПАО «Оренбургнефть»

С целью проверки предоставленных данных был организован дополнительный дефектоскопический контроль (ДДК) визуально-измерительный (ВИК) и ультразвуковой (УЗК) с разработкой шурфов в указанных точках. Контроль проводился сертифицированным оборудованием с привлечением специалиста лаборатории неразрушающего контроля (рис. 8-10).

Рис. 8. Аномалия №1. Дефект кольцевого сварного шва – смещение кромок

Рис. 8. Аномалия №1. Дефект кольцевого сварного шва – смещение кромок

Рис. 9. Аномалия №2. Обнаружен заваренный

«стакан» по боковой образующей (на 15 ч)

Рис. 9. Аномалия №2. Обнаружен заваренный

«стакан» по боковой образующей (на 15 ч)

Всего в рамках дополнительного дефектоскопического контроля было проверено состояние трубопровода в четырех указанных точках, идентифицированных как участки с наличием критичных дефектов. Один из дефектов проверен не был в связи с необходимостью производства земляных работ на поле с сельхозкультурами.

Результаты акустико-резонансной диагностики и ДДК занесены в таблицу 2.

ОСНОВНЫЕ РЕЗУЛЬТАТЫ И КРАТКИЕ ВЫВОДЫ

Управление эксплуатации трубопроводов ПАО «Оренбургнефть» организовало и провело ОПИ метода акустико-резонансной диагностики на двух участках напорного нефтепровода «УПСВ Курманаевская – УПН Бобровская». Рассмотрена применимость метода АД для обнаружения несанкционированных врезок.

Рис. 10. Два заваренных «стакана» по верхней образующей на расстоянии менее 20 см друг от друга на участке №2

Рис. 10. Два заваренных «стакана» по верхней образующей на расстоянии менее 20 см друг от друга на участке №2

По завершению выполненных работ был проведен дополнительный дефектоскопический контроль и шурфование обнаруженных дефектов с целью проверки полученных результатов традиционными методами неразрушающего контроля.

По результатам ДДК в трех точках из четырех, обнаруженных методом акустико-резонансной диагностики, подтвердилось наличие (критических) недопустимых дефектов, в двух из них – наличие заваренных ответвлений (врезок).

Таким образом, верификация дефектов показала 75%-ную сходимость по обнаружению дефектов, при этом полный дефектоскопический контроль участка №2 на дистанции от 330 до 332 м не проводился, что не говорит об отсутствии на нем дефекта. Все известные дефекты были обнаружены, в том числе две ликвидированные несанкционированные врезки.

В дальнейшем планируется использовать метода акустико-резонансной диагностики в ПАО «Оренбургнефть» для предварительного определения критических дефектов на трубопроводах, в том числе местоположения несанкционированных врезок в трубопроводы.

ЛИТЕРАТУРА

Акустический метод диагностики промысловых трубопроводов / С.В. Евсеев и др. // Инженерная практика. – 2015. – №10.Расчет высокопрочных болтов на растяжение

При статической нагрузке, если ослабление менее 15 °/о, расчет ведется по площади брутто А, а если ослабление больше 15 %—по условной площади Лусл = 1,18 Ап.

Монтажные стыки

Монтажные стыки для удобства сборки устраивают универсальными: все прокатные элементы балки соединяют в одном сечении.

Проверка прочности

Балочной клеткой называется система перекрестных балок, предназначенная для опирания настила при устройстве перекрытия над какой-либо площадью.